دستگاه های غذایی

اطلاعات دستگاه های غذاییدستگاه های غذایی

اطلاعات دستگاه های غذاییطراحی خط فرایند (لبنیات)- قسمت سوم

سیستم های گرمایش آب گرم

آب داغ یا بخار اشباع شده در فشار اتمسفر می تواند به عنوان منبع گرمایش در پاستوریزه ها استفاده شود. با این حال، بخار داغ به دلیل دمای دیفرانسیل بالا استفاده نمی شود. بنابراین، متداول ترین وسیله گرمایشی آب گرم است که معمولاً حدود 2 تا 3 درجه سانتیگراد بالاتر از دمای مورد نیاز محصول است.

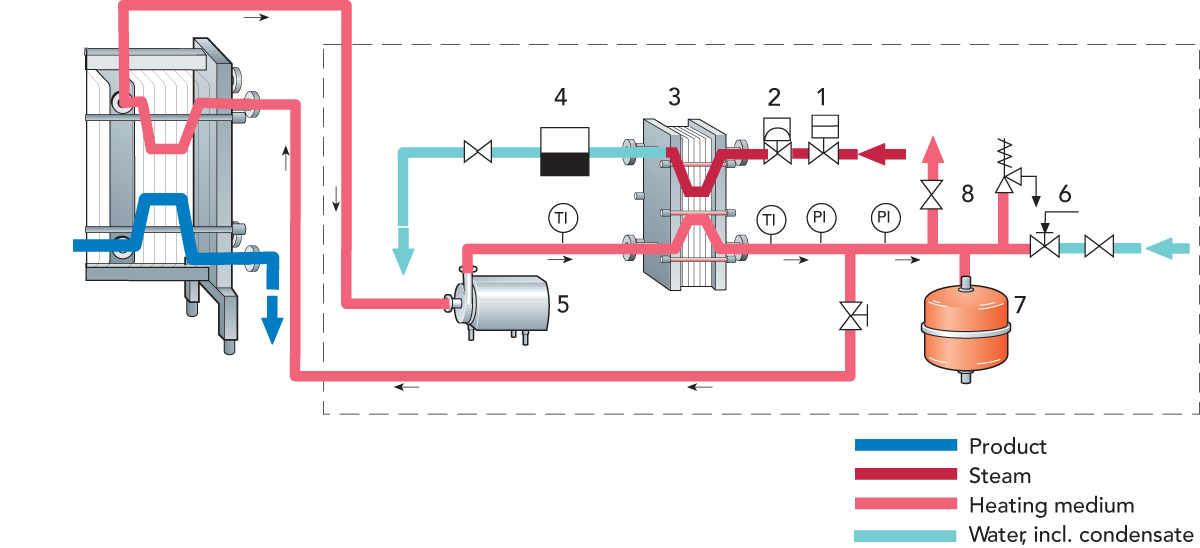

بخار از دیگ بخار با فشار 600 تا 700 کیلو پاسکال (6 تا 7 بار) تحویل داده می شود. این بخار برای گرم کردن آب استفاده می شود که به نوبه خود محصول را تا دمای پاستوریزاسیون گرم می کند. آبگرمکن در شکل 7.2 یک سیستم بسته متشکل از یک مبدل حرارتی صفحه ای با طراحی خاص، فشرده و ساده از نوع کاست (3) مجهز به یک شیر تنظیم بخار (2) و یک تله بخار (4) است. آب سرویس توسط پمپ گریز از مرکز (5) از طریق بخاری (3) و بخش گرمایش پاستوریزه به گردش در می آید. وظیفه مخزن انبساط (7) جبران افزایش حجم آب است که هنگام گرم شدن آن اتفاق می افتد. این سیستم همچنین شامل نشانگرهای فشار و دما و همچنین شیرهای ایمنی و تهویه می باشد (8).

اصل سیستم آب گرم متصل به پاستوریزه.

- شیر تنظیم بخار

- مبدل حرارتی

- تله بخار

- پمپ سانتریفیوژ

- شیر تنظیم آب

- ظرف انبساط

- شیرهای ایمنی و تهویه

کنترل دما

دمای پاستوریزاسیون ثابت توسط یک کنترل کننده دما که بر روی شیر تنظیم کننده بخار (2) در شکل 7.2 عمل می کند، حفظ می شود. هرگونه تمایل به کاهش دمای محصول بلافاصله توسط یک سنسور در خط تولید قبل از لوله نگهدارنده تشخیص داده می شود. سپس سنسور سیگنال را به کنترلر تغییر می دهد که دریچه تنظیم بخار را باز می کند تا بخار بیشتری به آب برساند. این امر باعث افزایش دمای آب در گردش و جلوگیری از افت دما در محصول می شود.

طراحی خط فرآیند (لبنیات)- قسمت دوم

تجهیزات زیر برای یک فرآیند کنترل از راه دور مورد نیاز است:

مخازن سیلو(silo) برای نگهداری شیر خام.

مبدل حرارتی صفحه ای برای گرمایش و سرمایش، یک لوله نگهدارنده و یک واحد آب گرم.

شفاف کننده گریز از مرکز (از آنجایی که فقط شیر کامل باید تصفیه شود، در این مثال به جداکننده گریز از مرکز نیاز نیست).

مخزن ذخیره متوسط برای نگهداری موقت شیر فرآوری شده. لولهها و اتصالات برای اتصال اجزای اصلی و دریچههای پنوماتیک برای کنترل و توزیع جریان محصول و مایعات تمیزکننده.

پمپ هایی برای انتقال شیر از طریق کل تصفیه خانه شیر.

تجهیزات کنترلی برای کنترل ظرفیت، دمای پاستوریزاسیون و موقعیت دریچه.

انواع سیستم های خدماتی:

– -تامین آب

– -تولید بخار

- یخچال برای خنک کننده

- هوای فشرده برای واحدهایی که با پنوماتیک کار می کنند

- نیروی برق

- تخلیه و هدر دادن آب

بنابراین، برنامه دمای پاستوریزاسیون و همچنین مشخصات سایر مناطقی که گرمایش و سرمایش مورد نیاز است (ذخیره سرد، سیستم های نظافتی و غیره)، قبل از تعداد و توان ماشین های برقی، تعداد پنوماتیک باید مشخص باشد. واحدهای بهره برداری شده، ساعات کار کارخانه و غیره را می توان تعیین کرد.

انتخاب مخازن سیلو تجهیزات

تعداد و اندازه مخازن سیلو بر اساس برنامه های تحویل شیر خام و حجم هر تحویل تعیین می شود. برای بهره برداری مداوم از کارخانه بدون توقف به دلیل کمبود مواد اولیه، باید شیر خام کافی در دسترس باشد.

ترجیحاً شیر باید حداقل یک ساعت قبل از فرآوری نگهداری شود، زیرا گاز زدایی طبیعی شیر در این مدت زمان انجام می شود. دوره های کوتاه هم زدن قابل قبول است، اما تا حدود 5 تا 10 دقیقه قبل از تخلیه سیلو، برای یکسان کردن کیفیت کلی، نیازی به هم زدن نیست. این امر از تداخل با فرآیند گاز زدایی طبیعی جلوگیری می کند.

مبدل حرارتی

هدف اصلی پاستوریزه کردن شیر از بین بردن میکروارگانیسم های بیماری زا است. برای رسیدن به این هدف، شیر معمولاً حداقل به مدت 15 ثانیه در دمای حداقل 72 درجه سانتیگراد گرم می شود و سپس به سرعت خنک می شود. این پارامترها توسط قانون در بسیاری از کشورها تصریح شده است. مبدل حرارتی صفحه ای بیشتر برای مقاصد پاستوریزاسیون شیر در بازار رایج است. در مواقعی که زمان کار طولانی ضروری است می توان از مبدل های حرارتی لوله ای استفاده کرد. مبدل های حرارتی سطح خراشیده برای محصولات چسبناک استفاده می شود.

زمانی که پارامترهای مربوطه مشخص باشد، می توان اندازه (ابعاد) مبدل حرارتی را محاسبه کرد. در مثال حاضر، پارامترها عبارتند از:

ظرفیت کارخانه، لیتر در ساعت 20000

برنامه دما، درجه سانتیگراد 4 - 72 - 4

اثر احیا کننده، %90-94

دمای محیط گرمایش 74-75 درجه سانتیگراد

دمای مایع خنک کننده، درجه سانتیگراد +2

تقاضا برای سرویس (بخار، آب و آب یخ) نیز محاسبه می شود، زیرا این امر به طور قابل توجهی بر انتخاب دریچه ها برای تنظیم بخار و تغذیه آب یخ تأثیر می گذارد.

در مبدل های حرارتی صفحه ای، صفحات اتصال بین مقاطع دارای ورودی و خروجی برای رسانه های محصول و خدمات هستند. اتصالات ورودی و خروجی را می توان به صورت عمودی یا افقی جهت داد. انتهای مبدل حرارتی صفحه (قاب و صفحه فشار) نیز می تواند دارای ورودی و خروجی باشد.

ادامه دارد...

طراحی خط فرآیند (لبنیات)

در کارخانه لبنیات، شیر خام از چندین مرحله تصفیه در انواع تجهیزات فرآوری عبور می کند و قبل از اینکه به صورت یک محصول تمام شده و تصفیه شده به دست مصرف کننده برسد. تولید معمولاً به طور مداوم در یک فرآیند بسته انجام می شود که در آن اجزای اصلی توسط یک سیستم لوله به هم متصل می شوند. نوع رفتار و طراحی فرآیند به محصول نهایی بستگی دارد.

فرآیند توضیح داده شده در این فصل، پاستوریزاسیون عمومی شیر است. این فرآیند عملیات اساسی در فرآوری شیر در بازار است و همچنین یک مرحله پیش تصفیه مهم در زنجیره ای از فرآیندهای لبنی مانند پنیرسازی و تولید شیر را تشکیل می دهد. هدف ارائه برخی از ملاحظاتی است که طراح کارخانه هنگام برنامه ریزی یک کارخانه پاستوریزاسیون شیر کامل باید با آنها روبرو شود.

ملاحظات طراحی فرآیند

هنگام طراحی یک خط فرآیند، جنبه های زیادی وجود دارد که باید در نظر گرفته شود. آنها می توانند متفاوت باشند و بسیار پیچیده باشند، که مطالبات قابل توجهی را برای مسئولین برنامه ریزی اولیه ایجاد می کند. مهندسی پروژه همیشه شامل سازش بین الزامات مختلف مانند:

- · مربوط به محصولات – در مورد مواد خام، عملکرد آن و کیفیت محصول نهایی

- · مربوط به فرآیند - مربوط به ظرفیت کارخانه، انتخاب اجزا و سازگاری آنها، درجه کنترل فرآیند، در دسترس بودن رسانه گرمایش و سرمایش، تمیز کردن تجهیزات پردازش و غیره.

- · اقتصادی - اینکه هزینه کل تولید برای مطابقت با استانداردهای کیفی تعیین شده تا حد امکان پایین باشد

- · حقوقی - قانونی که پارامترهای فرآیند و همچنین انتخاب اجزا و راه حل های سیستم را مشخص می کند

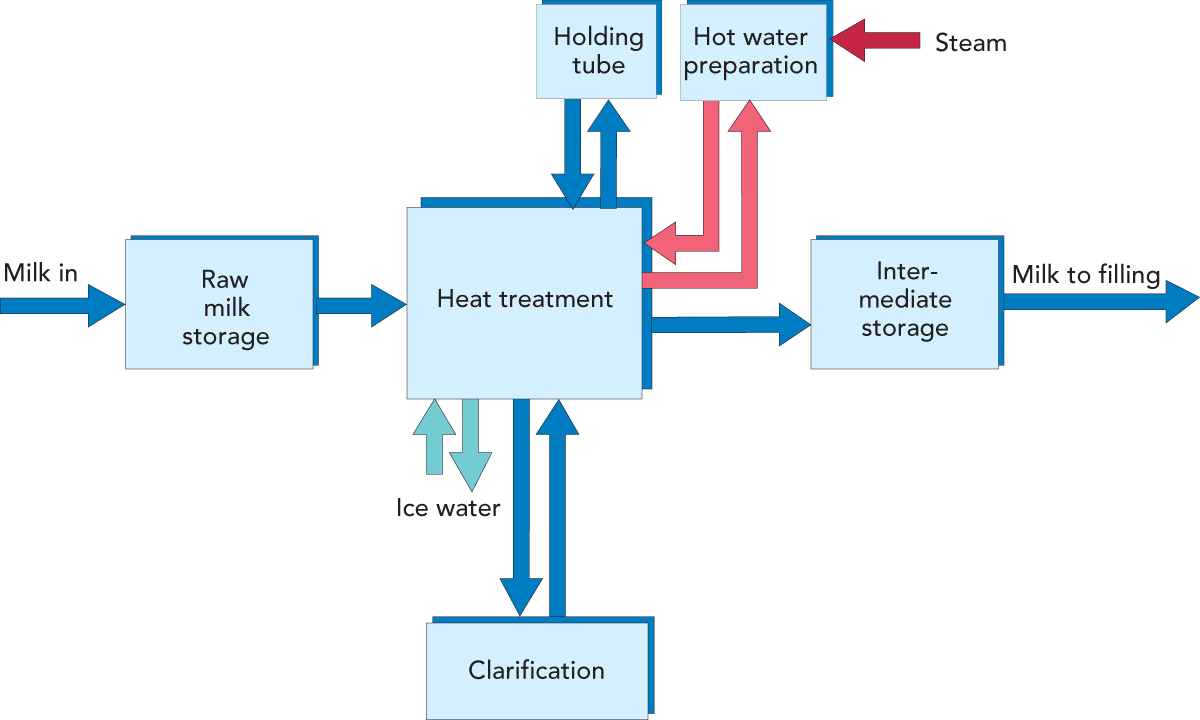

فرآیند نشان داده شده در شکل 1 به عملیات حرارتی – پاستوریزه کردن – شیر کامل می پردازد، به عنوان مثال. شیر بازار برای فروش به مصرف کنندگان

برخی از الزامات قانونی

در اکثر کشورهایی که شیر به محصولات

مختلف تبدیل می شود، الزامات خاصی توسط قانون برای محافظت از مصرف کنندگان در

برابر عفونت توسط میکروارگانیسم های بیماری زا تعیین می شود. جمله بندی و توصیه ها

ممکن است متفاوت باشد، اما ترکیب زیر متداول ترین الزامات بیان شده را پوشش می

دهد:

- · عملکرد حرارتی

شیر باید به گونهای عملیات حرارتی شود که همه میکروارگانیسمهای بیماریزا از بین بروند. حداقل دما/زمان نگهداری 72 درجه سانتیگراد به مدت 15 ثانیه باید بدست آید.

- · ذخیره سازی

دمای گرمایش باید به طور خودکار ثبت شود و رونوشت برای مدت زمان تعیین شده ذخیره شود.

- شفاف سازی قبل از عملیات حرارتی

از آنجایی که شیر اغلب حاوی مواد جامد مانند ذرات خاک، لکوسیتها (گلبولهای سفید خون) و سلولهای سوماتیک (بافت پستان) است، باید شفافسازی شود. از آنجایی که اگر باکتریها در تودهها و ذرات شیر پنهان شده باشند، پاستوریزاسیون کمتر مؤثر است، باید قبل از گرم کردن، شفافسازی انجام شود. شیر را می توان در یک فیلتر یا به طور موثرتر در یک زلال کننده گریز از مرکز زلال کرد.

- · جلوگیری از جوشیدن

مبدل های حرارتی به گونه ای محاسبه می شوند که فشار بیشتری در جریان شیر پاستوریزه در مقایسه با شیر غیر پاستوریزه و محیط های سرویس حفظ شود. اگر نشتی در مبدل حرارتی رخ دهد، شیر پاستوریزه باید در شیر غیر پاستوریزه یا محیط خنک کننده جریان یابد، نه در جهت مخالف. برای اطمینان از این امر، یک بوستر پمپ برای ایجاد اختلاف فشار اغلب مورد نیاز است و در برخی کشورها اجباری است.

در صورت افت دما در محصول پاستوریزه به دلیل کمبود موقت محیط گرمایشی، کارخانه باید دارای یک شیر انحراف جریان باشد تا شیری که به اندازه کافی گرم نشده است به مخزن تعادل منحرف شود.

شکل1- نمودار بلوک تعمیم یافته فرآیند پاستوریزاسیون شیر.

جداسازی خشک (DRY FRACTIONATION) قسمت دوم

مرحله تبلور (ساخته شدن بلور)

مفاهیم اصلی

تبلور (کریستال) کنترل شده مذاب، پشتوانه هر فرآیند شکنش (جداسازی) خشک است، و موفقیت این فرآیند اساساً به رفتار فازی تری گلیسیریدهای تشکیل دهنده بستگی دارد. بنابراین، احتمالاً مفید است که برخی از کلمات را به آن بخش از شیمی فیزیکی چربی ها و روغن ها اختصاص دهیم که بر اساس فناوری شکنش قرار دارد. اگر از مرور کتابخانه لیپید چیزی مشخص باشد، این واقعیت است که یک روغن طبیعی مخلوط بسیار پیچیده ای از تری گلیسیریدهای مختلف است (به غیر از دی گلیسریدها، اسیدهای چرب آزاد، فسفولیپیدها، استرول ها و سایر ترکیبات جزئی غیرقابل شمارش). ترکیب تری گلیسیریدها تأثیری بر رفتار ذوب چربی دارد: نقطه ذوب شدیدی از خود نشان نمی دهد، اما اغلب با افزایش دما، نرم شدن ثابت (یا افزایش محتوای مایع) را نشان می دهد تا زمانی که کاملاً مایع شود. موقعیت و عرض این محدوده ذوب در مقیاس دما با توجه به نوع تری گلیسیرید سازنده و ناهمگنی ترکیبی روغن تعیین می شود:

· نوع تری گلیسیریدها: در یک رویکرد بسیار ساده، هر چه بخشهای اسید چرب طولانیتر باشند، کل مولکول بزرگتر و در نتیجه انرژی بیشتری (یعنی دمای بالاتر) برای تبدیل این تریگلیسریدها از حالت جامد به مایع مورد نیاز خواهد بود. '. با این حال، پیوند دوگانه در زنجیره کربن، نقطه ذوب را به طور چشمگیری کاهش می دهد، و به همین دلیل است که روغن های حاوی نسبت بالایی از اسیدهای چرب غیراشباع معمولا مایع هستند.

· هرچه طیف تری گلیسیریدهای موجود در روغن گسترده تر باشد، محدوده ذوب گسترده تر است. برخی از تری گلیسیریدها فقط در دمای 5 درجه سانتیگراد جامد می شوند (یا ذوب می شوند) در حالی که برخی دیگر همچنان به عنوان موم شمع در دمای اتاق سخت خواهند بود.

نکته دیگری که باید مورد توجه قرار گیرد غلظت مربوط به هر یک از این تری گلیسیریدها است. این باعث میشود دو متغیر در نظر بگیرید که آیا یک تری گلیسیرید خاص در مذاب باقی میماند یا متبلور میشود: دما و غلظت آن (در واقع، همین اصل برای قند موجود در قهوه نیز صدق میکند). بنابراین، محاسبات انحلال پذیری ایده آل بر اساس دمای ذوب و آنتالپی املاح خالص، و همچنین دمای مطلق به عنوان متغیرهای اصلی، می تواند به عنوان اولین رویکرد برای حلالیت تری گلیسیرید در یک حلال باشد. اما این پیشفرض ایدهآلی مسئله واقعی در کریستالیزاسیون جزئی روغن است: اینها محلولهای منظم نیستند، تری گلیسیریدها در یک حلال «بیاثر» حل نمیشوند. آنها در یک مذاب، یعنی سایر تری گلیسیریدها حل می شوند. بنابراین، این واقعیت که حلال و املاح دارای شباهت ساختاری کامل هستند منجر به انحراف قابل توجهی از حلالیت ایده آل می شود. مهمترین مورد، وقوع «حلولپذیری بینالمللی» در حالت جامد است: خاصیت تشکیل «محلول» جامد که در آن تریگلیسریدهای تشکیلدهنده را نمیتوان به طور جداگانه تعیین کرد، یا تقسیم کرد: مانند یک فاز رفتار میکند. در نتیجه، چنین حلالیت بین تری گلیسیریدها اغلب بزرگترین مشکل اساسی را در چندین فرآیند شکنش ایجاد می کند، زیرا هدف واقعی شکنش جداسازی انتخابی تری گلیسیریدهای مختلف است.

منصفانه است که بگوییم سایر پدیدههای کریستالیزاسیون چربی مانند چندشکلی در مقایسه با حلالیت در بین یکدیگر اهمیت ثانویه دارند. شرایط شکنش معمولی معمولاً به اندازه کافی در محدوده زمانی و دمایی محدود می شود تا فقط یک نوع آرایش مولکولی ایجاد شود. برای روغن پالم، این معمولاً از ابتدا تا انتها به شکل β' است.

ادامه دارد...

جداسازی خشک (DRY FRACTIONATION)

تاریخچه

در فرآوری روغن خوراکی، فرآیند جداسازی شامل

سرد شدن کنترل شده روغن است که در نتیجه تبلور جزئی یا "کسری" را القا می

کند. سپس مایع باقیمانده (اولئین) با استفاده از فیلتراسیون یا سانتریفیوژ از بخش

جامد (استئارین) جدا می شود. این نوع فرآیند جداسازی تقریباً 150

سال است که استفاده می شود. در بیشتر ادبیات، هیپولیت مگ موریس با اختراع «روش ثبت

اختراع برای تولید برخی چربیهای با منشأ حیوانی» شناخته میشود. در واقع، او تولید

نوعی چربی مارگارین را با جدا کردن کسر مایع از پیه معمولی پس از خنک شدن ملایم

ساخت. اما تنها با تفاوت دما به عنوان نیروی محرکه، تبلور کسری یک چربی یک پدیده

کاملا طبیعی و خود به خود است. بنابراین همچنین مشاهده شد که در روغن نخل (هسته)

برداشت شده در مناطق گرمسیری، بلورهای کوچکی پس از سرد شدن ظاهر می شوند و در حین

حمل و نقل به اروپای غربی سردتر، یک تعلیق کریستالی در بشکه های چوبی تشکیل می

دهند. این جامدات کمی متراکمتر در نهایت ته نشین شدند و چنین بخشهایی میتوانند

به طور موثر جایگزین چربیهای سخت شده در مارگارین شوند [1]. علاوه بر این، تبلور

کسری طبیعی چربیها هنگامی که به آرامی سرد میشوند در اصطلاح «زمستانسازی» تکرار

میشود، که به عادت باقی گذاشتن مخازن بزرگ نفت در زمستان برای ایجاد تبلور ملایم

و به دست آوردن یک کسر مایع با پایداری بهتر در سرما، در شرایط اقتصادی اشاره

دارد. [2]. علیرغم تغییرات

ناگهانی ظاهری خود فرآیند، تا دهه 1960 طول کشید تا صنعت (و فناوری) جداسازی یا

شکنش رونق گرفت، زمانی که تولید روغن پالم در آسیای جنوب شرقی به شدت افزایش یافت

و مالیات های صادراتی روغن پالم فرآوری شده کاهش یافت. با این حال، در آن زمان،

مرزهای فناوری عمدتاً توسط جداسازی فاز تعیین می شد. در مراحل اولیه فناوری شکنش،

بخش اولئین و استئارین روغن ها و چربی ها باید با ته نشین شدن و تنها با استفاده

از نیروی گرانش برای ایجاد جدایی بین فاز جامد سنگین تر و فاز مایع سبک تر، از هم

جدا می شدند. فاز جامد حاوی مقادیر زیادی روغن مایع حباب شده (به دام افتاده)، تقریباً

مطمئناً بیش از 75٪ [3]. در دهههای گذشته، توسعه مداوم تکنیکهای جداسازی، از فیلتراسیون

تسمه خلاء گرفته تا سانتریفیوژها و فیلترهای پرس غشایی، شکنش را به عنوان یک تکنیک

اصلاح همهکاره و اقتصادی بر روی نقشه قرار داده است. اگرچه برخی از تکنیکهای خاص

مبتنی بر استفاده از مواد شوینده هنوز برای تولید بسیار خاص استفاده میشوند، در

واقع تنها دو فناوری اصلی تقسیمبندی در صنعت روغنهای خوراکی قرن بیست و یکم

استفاده میشود:

· جداسازی (شکنش) خشک که به عنوان کریستالیزاسیون از مذاب نیز شناخته می شود، تبلور کسری در ساده ترین شکل آن است و اقتصاد این فناوری امکان استفاده از آن را برای تولید چربی های کالایی فراهم می کند. شکنش خشک مدتهاست که به عنوان یک فرآیند غیرقابل پیش بینی، خسته کننده و کار فشرده در نظر گرفته شده است. با این حال، تکنیک شکنش خشک نسبتاً ارزان به فناوری اصلاح قرن بیست و یکم [4] تکامل یافته است، زیرا بدون افزودنیها، پسابهای آلاینده یا پس از پالایش، پایداری و ایمنی فرآیند در درجه دوم اهمیت قرار دارد.

· جداسازی حلال، که قبلاً در دهه 1950 ثبت اختراع شده بود، شامل استفاده از هگزان یا استون برای اجازه دادن به اجزای ذوب بالا در یک حلال آلی با ویسکوزیته بسیار کم است. این می تواند با توجه به گزینش پذیری واکنش مفید باشد، اما عمدتاً مزایایی را در زمینه جداسازی فاز ارائه می دهد: بخش های جامد بسیار خالص تری را می توان حتی با فیلتراسیون خلاء به دست آورد. از آنجایی که فرآیند گرانتری است، نسبت به شکنش خشک رایج نیست و تنها زمانی به چشم میخورد که ارزش افزوده بسیار بالایی از (حداقل یکی از) فراکسیونهای حاصل، هزینههای بالا را جبران کند.

در این بخش، تاکید بر فناوری جداسازی

یا شکنش خشک است.

ادامه دارد...

1. Rossell, J.B. Fractionation of lauric oils. J. Am. Oil Chem. Soc., 62, 385-389 (1985) (DOI: 10.1007/BF02541409).

2. Illingworth, D. Fractionation of fats. In: Physical Properties of Lipids, pp. 411-477 (A.G. Marangoni and S.S. Narine (eds.). Marcel Dekker, New York, USA) (2002).

- Hamm, W. Entrainment, are we making progress? Lecture Paper Series. Society of Chemical Industry (2005).

- Timms, R.E. Fractional crystallization - the fat modification process for the 21st century. Eur. J. Lipid Sci. Technol., 107, 48-57 (2005) (DOI: 10.1002/ejlt.200401075).

- Calliauw, G., Fredrick, F., Gibon, V., De Greyt, W., Wouters, J., Foubert, I. and Dewettinck, K. On the fractional crystallization of palm olein: Solid solutions and eutectic solidification. Food Res. Int., 43, 972-981 (2010) (DOI: 10.1016/j.foodres.2010.01.002).