دستگاه های غذایی

اطلاعات دستگاه های غذاییدستگاه های غذایی

اطلاعات دستگاه های غذاییخط تولید پنیر: انواع، ماشینآلات و فرآیند تولید

پنیر یکی از محصولات لبنی محبوب و مهمی است که در سراسر جهان مصرف میشود. این محصول از تغییرات شیر تولید میشود و متنوعیت بسیاری از انواع و طعمها را به دنیا آورده است. در این مقاله، به بررسی روند خط تولید پنیر، انواع مختلف پنیرها، و نقش ماشینآلات در این صنعت پرداخته خواهد شد.

بخش 1: تولید پنیر

تولید پنیر یک فرآیند پیچیده است که به مراحل مختلفی نیاز دارد. در ادامه به مراحل اصلی تولید پنیر میپردازیم:

1. جمعآوری شیر:

در ابتدا، شیر باید جمعآوری شود. انتخاب شیر مرغوب با کیفیت بالا از اهمیت بسیاری برخوردار است. شیر باید تمیز و بدون آلودگی باشد.

2. پاستوریزاسیون (در صورت لزوم):

برای کشتن باکتریها و میکروارگانیسمهای مضر، شیر ممکن است پس از جمعآوری، پاستوریزه شود. این فرآیند به وسیله گرما انجام میشود.

3. اضافه کردن استارتر پنیری:

استارتر پنیری مخلوطی از باکتریهاست که برای تبدیل لاکتوز (شکر شیر) به اسید لاکتیک و پروتئین به پپتیدها و کازئین (مواد اصلی پنیر) به کار میروند. این باکتریها ممکن است از خود شیر تولید شوند یا از محصولات پنیری قبلی برداشته شوند.

4. تخمیر:

شیر با استارتر پنیری مخلوط میشود و مواد تغذیهای برای باکتریها اضافه میشود. این فرآیند به مدت معینی (معمولاً چند ساعت تا چند روز) در دمای مشخص انجام میشود تا باکتریها اسید لاکتیک تولید کنند و پنیر شکل گیرد.

5. برش پنیر:

تولید پنیر تشکیل شده را به قطعات کوچک تر برش میدهند. این قطعات به عنوان "کرهها" یا "پنیرچهها" شناخته میشوند.

6. اختلاط و میزبانی:

پس از برش، پنیر به صورت مخلوطی در میآید تا اسیدیته و طعم بهینه را داشته باشد. این میزبانی به مدت زمانی انجام میشود.

7. نمکزنی (در صورت لزوم):

برخی از انواع پنیر نیاز به افزودن نمک دارند.

8. رسوبی (در صورت لزوم):

برخی از پنیرها برای افزایش کیفیت و تاثیرات مزهای به مدت زمانی در دمای معین نگهداری میشوند.

9. بستهبندی:

خط تولید پنیر در بستهبندیهای مناسب بستهبندی میشود تا از آلودگی جلوگیری شود و تا زمان مصرف به خوبی نگهداری شود.

10. توزیع:

پنیر به بازار عرضه میشود و برای فروش در دسترس قرار میگیرد.

بخش 2: انواع پنیر

پنیرها به دلیل تنوع مزهها و ساختارهایشان، میتوانند به انواع مختلف تقسیم شوند. برخی از انواع معروف پنیرها عبارتند از:

1. پنیر چدار: یکی از معروفترین انواع پنیرها که معمولاً در برشهای مستطیلی طولانی تولید میشود. این پنیر دارای مزه تند و شور است.

2. پنیر موز

ارلا: این نوع پنیر به دلیل ساختار مشابه موزارلا ایتالیایی شناخته میشود. آن به طور معمول برای تهیه پیتزا و پستو به کار میرود.

3. پنیر پارمچیانو: یک پنیر خشک با طعم تند و شور که به صورت ریز شده یا خرد شده استفاده میشود. این پنیر اصلی ایتالیایی برای آغازین و پاستاها استفاده میشود.

4. پنیر گریآدا: یک پنیر سفید با طعم ملایم و ملس است که به طور گسترده در ساندویچها و پیتزاها استفاده میشود.

5. پنیر بری: این پنیر دارای مزه تند و تیز است و به عنوان یک پنیر تند در ساندویچها و برای خوراکیهای چسبنده مورد استفاده قرار میگیرد.

بخش 3: ماشینآلات پنیر

تولید پنیر در مقیاس صنعتی نیاز به ماشینآلات مخصوص دارد. ماشینآلات پنیری به تولید، تراشیدن، مخلوط کردن، و بستهبندی پنیر کمک میکنند. برخی از ماشینآلات مهم در صنعت پنیر عبارتند از:

1. ماشین تخمیر:

این ماشینآلات برای تنظیم دما و رطوبت در فرآیند تخمیر شیر و تولید باکتریهای پنیری استفاده میشوند.

2. ماشین پرس:

برای فشار دادن پنیر و جدا کردن مایع و جامد در فرآیند تولید پنیر از این ماشینآلات استفاده میشود.

3. ماشین برش:

این ماشینآلات برای برش پنیر به اندازهها و شکلهای دلخواه به کار میروند.

4. ماشین بستهبندی:

برای بستهبندی پنیر در بستهبندیهای مناسب و بهداشتی از این ماشینآلات استفاده میشود.

نتیجهگیری

تولید پنیر یک فرآیند پیچیده است که انواع مختلفی از پنیرها را به وجود میآورد. ماشینآلات پنیر نیز نقش مهمی در بهبود کیفیت و تولید به مقیاس بزرگ این محصول ایفا میکنند. با توجه به تنوع پنیرها و تکنولوژیهای پیشرفته در این صنعت، تولید پنیر همچنان یکی از مهمترین قسمتهای صنعت لبنیات است و در سراسر جهان مصرف میشود.

مشاوره خط تولید لبنیات و دستگاه پاستورایز

خط تولید لبنیات یک سیستم کامل و متکامل است که از مرحله تهیه شیر تا تولید محصولات پایانی نظیر شیر تازه، ماست، دوغ، کره، پنیر و... استفاده میشود. این خط تولید شامل چندین مرحله مختلف است که هر یک از این مراحل وظایف خاص خود را برعهده دارد تا به نهایت تولید محصولات با کیفیت و بهداشتی انجام شود. این خط تولید به صورت خودکار و نیمه خودکار در دستگاههای مختلفی که از جمله تانکها، پردازندهها، بشکهها، ماشینآلات بستهبندی و دستگاههای کنترل کیفیت تشکیل شده است، عمل میکند.

مراحل اصلی در خط تولید لبنیات عبارتند از:

1. تهیه و جمعآوری شیر:

در این مرحله، شیر تازه از مزارع و یا مراکز تولید شیر جمعآوری شده و به کارخانه تولید لبنیات منتقل میشود.

2. پاستوریزهسازی شیر:

شیر جمعآوری شده، ابتدا در دستگاه پاستوریزهسازی برای حذف باکتریها و میکروبهای مضر از آن، توسط حرارت ضدعفونی میشود.

3. هوموژنیزهسازی:

پس از پاستوریزهسازی، شیر به دستگاه هوموژنیزهسازی ارسال میشود تا به ترکیب صحیح چربی و اجزای مختلف شیر برسد و از جداسازی چربی جلوگیری شود.

4. مخلوطسازی و افزودن مواد افزودنی:

در این مرحله، به شیر هوموژنیزهشده، مواد افزودنی نظیر پودر شیر، آب میوه، قند، پروتئین و ... افزوده میشود تا به محصولات مختلف نظیر ماست، دوغ و نوشابههای لبنی تبدیل شود.

5. فرآوری محصولات:

در این مرحله، محصولات نهایی مانند ماست، دوغ و... فرآوری میشوند و از تصفیهکنندهها و فیلترها عبور میکنند.

6. بستهبندی:

محصولات پس از فرآوری، به دستگاههای بستهبندی ارسال میشوند تا به شیوههای بهداشتی و قابل حمل بستهبندی شوند و آماده عرضه به بازار گردند.

7. کنترل کیفیت:

کلیه مراحل تولید از نظر کیفیت و استانداردهای بهداشتی کنترل میشوند تا محصولات تولید شده با کیفیت و بهداشتی عرضه شوند.

خط تولید لبنیات با توجه به انواع مختلف محصولات، اندازه کارخانه و میزان تولید ممکن است متفاوت باشد، اما در کل این مراحل اساسی برای تولید محصولات لبنیات بهکار گرفته میشوند. اجرای این خط تولید بهصورت دقیق و با رعایت استانداردهای بهداشتی میتواند کیفیت و بهرهوری تولید را بهمراتب بهبود دهد.

پاستوریزهسازی شیر یک فرآیند حرارتی است که برای حذف باکتریها و میکروبهای مضر از شیر بهکار میرود. این فرآیند باعث کاهش بار میکروبی شیر میشود و در نتیجه به افزایش مدت زمان نگهداری آن کمک میکند. پاستوریزهسازی شیر به دو روش کلاسیک و فلش پاستوریزهسازی انجام میشود.

دستگاه پاستورایز (Pasteurizer) یک دستگاه حرارتی است که برای انجام فرآیند پاستوریزهسازی شیر بهکار میرود. این دستگاه به منظور ایمنسازی و حفظ کیفیت شیر و سایر محصولات لبنیات مورد استفاده قرار میگیرد. دستگاه پاستورایزر به دلیل کارایی و قابلیت اجرای مراحل پاستوریزهسازی بهصورت اتوماتیک یا نیمه اتوماتیک طراحی شده است و دارای بخشهای مختلفی میباشد که عبارتند از:

۱. بخش ورودی (ورودی شیر): در این بخش، شیر تازه وارد دستگاه میشود و برای پاستوریزهسازی آماده میشود.

۲. بخش پرههای میکس کننده: در این بخش، بهمنظور تسریع و بهبود فرآیند پاستوریزهسازی، شیر با استفاده از پرههای میکس کننده مخلوط میشود تا دما بهطور یکنواخت در تمام حجم شیر توزیع شود.

۳. بخش حرارتدهنده: این بخش دارای اجزای مختلفی میباشد که برای افزایش دما به میزان مطلوب در شیر استفاده میشود. این اجزا میتوانند از نوع پلاکی، لولهای و یا ترکیبی باشند.

۴. بخش حفظ دما: در این بخش، پس از رسیدن دمای شیر به مقدار موردنظر، شیر بهصورت یکنواخت و ثابت به مدت معینی در دما حفظ میشود.

۵. بخش خروجی (خروجی شیر پاستوریزهشده): شیر پاستوریزهشده پس از اتمام فرآیند پاستوریزهسازی از دستگاه خارج میشود و برای مرحلهبندی و بستهبندی آماده میشود.

دستگاه پاستورایزر از نظر کارایی، کیفیت و ایمنی از اهمیت بسزایی برخوردار است و در کارخانههای تولید لبنیات و صنایع خوراکی با فرآیند تهیه محصولات به کار میرود.

خط تولید لبنیات قیمت و مشخصات که لازم است بدانید

خط تولید لبنیات سیستمی است که برای فرآوری و تولید محصولات لبنی مانند شیر، پنیر، ماست، کره و سایر مواد غذایی بر پایه لبنیات طراحی شده است. این شامل مجموعه ای از مراحل و تجهیزات است که شیر خام را کنترل می کند، آن را به محصولات لبنی مختلف تبدیل می کند و آنها را برای توزیع بسته بندی می کند. در اینجا یک نمای کلی از خط تولید لبنیات آورده شده است:

1. پذیرش و ذخیره شیر: شیر خام از مزارع لبنی دریافت می شود و تحت بررسی های اولیه کیفیت برای دما، اسیدیته و ظاهر بصری قرار می گیرد. سپس در مخازن یا سیلوهای یخچال نگهداری می شود.

2. فیلتراسیون و استانداردسازی: شیر خام معمولاً از فیلترها عبور داده می شود تا هرگونه ناخالصی مانند کثیفی یا رسوبات را از بین ببرد. همچنین برای دستیابی به یک ترکیب ثابت از چربی و مواد جامد بر اساس مشخصات محصول مورد نظر استاندارد شده است.

3. پاستوریزه کردن: پاستوریزه کردن یک مرحله حیاتی است که در آن شیر تا دمای مشخصی برای مدت زمان معینی حرارت داده می شود تا با حفظ کیفیت تغذیه ای آن، باکتری های مضر از بین برود. روش های متداول شامل پردازش کوتاه مدت با دمای بالا (HTST) یا پردازش با دمای فوق العاده بالا (UHT) است.

4. جداسازی: در این مرحله شیر را با استفاده از سانتریفیوژ یا جداکننده به خامه و شیر بدون چربی جدا می کنند. این امکان تولید محصولات لبنی با محتوای چربی متفاوت را فراهم می کند.

5. هموژنیزاسیون: هموژنیزاسیون فرآیند شکستن گلبول های چربی در شیر برای ایجاد پراکندگی یکنواخت است. قوام و ثبات محصولات لبنی را بهبود می بخشد و از جدا شدن خامه جلوگیری می کند.

6. پردازش محصول خاص:

- تولید پنیر: برای تولید پنیر، شیر مراحل بیشتری را طی می کند، مانند افزودن کشت استارتر، مایه پنیر (عامل انعقاد)، بریدن و پختن کشک، جداسازی آب پنیر و قالب گیری. سپس پنیر را فشرده، آب نمک و کهنه می کنند.

- ماست و فرآورده های لبنی تخمیری: شیر با کشت های اولیه مخصوص حاوی باکتری یا کشت ماست، خامه ترش یا سایر محصولات لبنی تخمیر شده تلقیح می شود. سپس تحت شرایط کنترل شده انکوبه می شود تا تخمیر انجام شود.

- تولید کره و خامه: خامه از شیر جدا شده و برای تولید کره بیشتر پردازش می شود. این شامل تکان دادن یا هم زدن برای جدا کردن چربی از دوغ مایع است. کره حاصل شسته شده، نمک زده می شود (در صورت تمایل)، و به شکل بلوک یا بسته بندی در می آید.

7. بسته بندی و توزیع: محصولات لبنی فرآوری شده بسته به نوع محصول در ظروف مختلفی مانند بطری، کارتن، فنجان یا وان بسته بندی می شوند. بسته بندی اغلب خودکار است و بهداشت و کنترل های کیفی دقیق حفظ می شود. محصولات بسته بندی شده برچسب گذاری، کدگذاری شده و تا زمان توزیع در شرایط مناسب نگهداری می شوند.

قیمت خط تولید لبنیات بسته به عوامل مختلفی مانند مقیاس عملیات، ظرفیت مورد نظر، تجهیزات خاص شامل و سطح اتوماسیون می تواند به طور قابل توجهی متفاوت باشد. علاوه بر این، قیمت ها نیز می تواند بر اساس موقعیت جغرافیایی و شرایط بازار متفاوت باشد.

خرید خط تولید لبنیات در مقیاس کوچک با تجهیزات اولیه و ظرفیت تولید کمتر ممکن است چند هزار تا ده ها هزار دلار هزینه داشته باشد. این می تواند شامل ماشین آلات ضروری مانند مخازن پذیرش شیر، پاستوریزه ها، جداکننده ها، هموژنایزرها و تجهیزات اولیه بسته بندی باشد.

از سوی دیگر، خطوط تولید لبنیات در مقیاس بزرگتر با ظرفیت های تولید بالاتر و اتوماسیون پیشرفته می تواند سرمایه گذاری قابل توجهی را در بر داشته باشد. این خطوط تولید ممکن است شامل تجهیزات اضافی مانند مخازن پنیر سازی، کره گردان، مخازن تخمیر ماست، سیستم های بسته بندی پیشرفته و سیستم های کنترل خودکار باشد. هزینه چنین خطوطی می تواند از صدها هزار تا چند میلیون دلار متغیر باشد.

توجه به این نکته مهم است که قیمتهای ذکر شده در بالا تخمینهای تقریبی هستند و بسته به نیازهای خاص، سفارشیسازی و تامینکنندگان یا تولیدکنندگان میتوانند به طور قابل توجهی متفاوت باشند. برای به دست آوردن اطلاعات دقیق و به روز قیمت بر اساس نیازها و مشخصات خاص خود، توصیه می شود با تولید کنندگان یا تامین کنندگان تجهیزات مشورت کنید.

توجه به این نکته ضروری است که تجهیزات و فرآیندهای خاص در یک خط تولید لبنیات بسته به مقیاس عملیات، نوع محصولات لبنی تولید شده و مقررات منطقه ای می تواند متفاوت باشد. شیوه های تولید خوب، کنترل کیفیت و استانداردهای ایمنی مواد غذایی در سراسر فرآیند تولید لبنیات برای اطمینان از تولید محصولات لبنی ایمن و با کیفیت بالا ضروری است.

طراحی خط فرآیند (لبنیات)- قسمت چهارم

نگهداری

طول و اندازه لوله نگهدارنده بیرونی با توجه به زمان نگهداری شناخته شده و ظرفیت ساعتی کارخانه و ابعاد لوله محاسبه میشود که معمولاً مانند لوله های تغذیه کننده کارخانه پاستوریزاسیون است. داده های ابعاد برای لوله نگهدارنده در فصل 6.1 آورده شده است. به طور معمول، لوله نگهدارنده توسط یک هود فولادی ضد زنگ پوشانده می شود تا از سوختن افراد در هنگام دست زدن به آن و همچنین اشعه جلوگیری کند.

کنترل پاستوریزاسیون

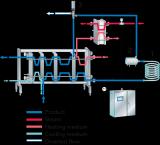

ضروری است که شیر قبل از خروج از مبدل حرارتی صفحه ای به درستی پاستوریزه شده باشد. اگر دما به زیر 72 درجه سانتیگراد برسد، شیر غیر پاستوریزه باید جدا از محصول پاستوریزه شده نگهداری شود. برای انجام این کار، یک فرستنده دما و شیر انحراف جریان در لوله پایین دست لوله نگهدارنده تعبیه شده است. شیر (3) در شکل 7.3 در صورتی که فرستنده دما تشخیص دهد شیری که از آن عبور می کند به اندازه کافی گرم نشده است، شیر غیر پاستوریزه را به مخزن تعادل برمی گرداند.

" />

" />

شکل- حلقه کنترل دمای اتوماتیک

*فرستنده دما TT

- لوله نگهدارنده

-پمپ تقویتی

-شیر انحرافی

سیستم خنک کننده پاستوریزه

همانطور که قبلا ذکر شد، محصول عمدتاً با تبادل حرارت احیا کننده خنک می شود. حداکثر بازده عملی بازسازی حدود است

94 تا 95 درصد، به این معنی که کمترین دمایی که با خنک سازی احیا می شود حدود 8 تا 9 درجه سانتی گراد است. بنابراین سرد کردن شیر تا دمای 4 درجه سانتیگراد برای نگهداری نیاز به یک محیط خنک کننده با دمای حدود 2 درجه سانتیگراد دارد. فقط زمانی می توان از آب یخ استفاده کرد که دمای نهایی بالاتر از 3 تا 4 درجه سانتیگراد باشد. برای دماهای پایین تر، لازم است از محلول های آب نمک یا الکل استفاده شود تا از خطر انجماد محیط خنک کننده جلوگیری شود.

همانطور که در شکل 7.4 نشان داده شده است، مایع خنک کننده از کارخانه تبرید لبنیات تا نقطه استفاده به گردش در می آید. جریان خنک کننده به بخش خنک کننده پاستوریزه برای حفظ دمای خروجی محصول ثابت کنترل می شود. این کار توسط یک مدار تنظیم کننده متشکل از یک فرستنده دما در خط تولید خروجی، یک کنترل کننده دما در صفحه کنترل و یک شیر تنظیم کننده در خط تامین مایع خنک کننده انجام می شود. موقعیت شیر تنظیم توسط کنترل کننده در پاسخ به سیگنال های فرستنده تغییر می کند.

سیگنال فرستنده با دمای محصول خروجی از پاستوریزه نسبت مستقیم دارد. این سیگنال اغلب به یک ضبط کننده دما در پانل کنترل متصل می شود و به همراه دمای پاستوریزاسیون و موقعیت دریچه انحراف جریان روی یک نمودار ثبت می شود.

" />

" />

شکل 7.4 سیستم خنک کننده برای پاستوریزه.

بوستر پمپ برای جلوگیری از ایجاد مجدد باکتری

باید مراقب بود تا از هرگونه خطر آلودگی محصول پاستوریزه توسط محصول غیر پاستوریزه یا محیط خنک کننده جلوگیری شود. اگر نشتی در پاستوریزه رخ دهد، باید در جهت محصول پاستوریزه به محصول غیر پاستوریزه یا محیط خنک کننده باشد. این بدان معنی است که محصول پاستوریزه باید تحت فشار بالاتری نسبت به محیط موجود در طرف دیگر صفحات مبدل حرارتی باشد. در شکل 7.3، یک بوستر پمپ (2) در خط تولید، یا بعد از بخش نگهدارنده یا قبل از بخش گرمایش نصب شده است. موقعیت دوم دمای کار پمپ را به حداقل می رساند و عمر آن را طولانی می کند. پمپ فشار را افزایش می دهد و فشار تفاضلی مثبت را در سمت محصول پاستوریزه در سراسر بخش احیا کننده و خنک کننده پاستوریزه حفظ می کند. نصب بوستر پمپ در شرایط قانونی پاستوریزاسیون در برخی کشورها مشخص شده است.